01 Abstrakt

Fasförändringstekniken för värmeöverföring som representeras av värmerör och VC (Vapor Chamber) har mycket högre värmeledningsförmåga än traditionella material och är en nyckelteknologi för att lösa det växande behovet av värmeavledning av produkten.

De senaste åren har VC-radiatorer i aluminium blivit en av branschens forskningshotspots. Forskningen och tillämpningen av VC-kylflänsar i aluminium ligger i linje med utvecklingstrenden av högpresterande, lätta och billiga kommunikationsprodukter för värmeavledning och är av stor betydelse. Därför har Shengjiu Group och ZTE Communications genomfört banbrytande forskning om alla VC-kylflänsar av aluminium.

02 Radiatorteknikens framsteg

Värmeavledning är en viktig länk för att säkerställa en långsiktig säker och pålitlig drift av elektroniska enheter och produkter. Som det område med den mest intensiva tillämpningen av värmeförbrukande enheter som chips, har utvecklingen av kommunikations- och informationsteknologi främjat värmeavledning eller termisk design till att bli en systematisk industri. Forskning och utveckling inom områden som kraft, säkerhet, konsumentelektronik, bilar och lysdioder fokuserar också alltmer på produkters värmeavledningsprestanda för att få fler fördelar i konkurrenskraften på marknaden.

För närvarande utvecklas 5G-kommunikations- och informationsprodukter mot målet större kapacitet, högre prestanda, energibesparing och lågt brus. Graden av enhetsintegration ökar, och enstaka chipfunktioner blir kraftfullare, vilket resulterar i en betydande ökning av strömförbrukningen. Layouten blir dock mer kompakt och värmeflödestätheten ökar exponentiellt. Kyltekniken står inför stora utmaningar.

Traditionella värmeavledningssystem är huvudsakligen beroende av enfasmaterial för att leda värme från enheten till radiatorns yta, och sedan avleds värmen till miljön med luft genom naturlig konvektion (naturligt värmeavledningssystem) eller forcerad konvektion (tvungen luft kylsystem). Effektiviteten för värmeledning beror på men begränsas också av materialets inneboende värmeledningsförmåga.

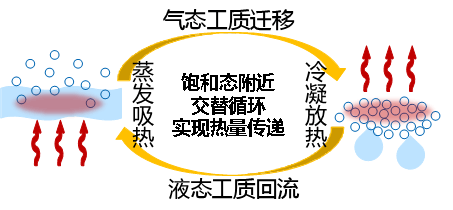

Fasförändringsvärmeöverföringstekniken representerad av värmerör och VC (Vapor Chamber) använder mediet för att koka i högtemperaturområdet (värmekällasområdet) och kondensera i lågtemperaturområdet, samtidigt som det absorberar eller släpper ut motsvarande latenta värme av fasförändring, alternerande cirkulation och uppnående av snabb diffusion eller migration av värme. Absorption och frigöring av latent värme är en snabb och effektiv process, och vid användning av tvåfas värmeöverföring väljs vanligtvis arbetsvätskor med högre latent värme, vilket resulterar i extremt hög värmeöverföringseffektivitet. Den ekvivalenta värmeledningsförmågan kan nå 4000 W/m · K eller mer, långt överstigande rena metallmaterial som guld, silver, koppar och aluminium (200-400 W/m · K), och kan stödja högre energiförbrukning och värmeflöde densitet värmeöverföringsbehov som traditionella kylflänsar inte kan uppfylla. Samtidigt kan den matchas med olika former av kalla källor (naturlig konvektion, forcerad luftkylning, vätskekylning, strålning etc.), och dess tillämpningsformer är flexibla och mångsidiga.

Figur 1 Principen för fasförändringsvärmeöverföring

För närvarande har de tvåfasiga värmeavledningskomponenterna utvecklats från de tidigast föreslagna och allmänt använda värmerören till olika former som VC-blötningsplattor, 3DVC-kylflänsar, termosyfonvärmehävertar, LTS-slingvärmepipor, LHP-slingvärmerör, etc. Skalmaterialen har även expanderat från traditionella kopparmaterial till aluminium, titan, rostfritt stål etc. för att möta kraven i olika tillämpningsscenarier.

Figur 2 Morfologi för olika tvåfasiga värmeavledningskomponenter

03 Utveckling av aluminium VC Radiator Technology

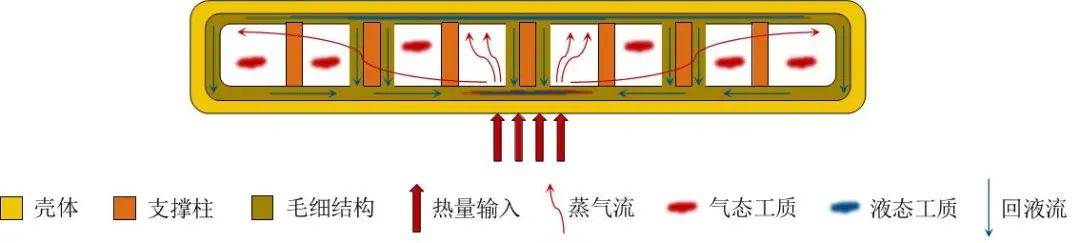

VC blötläggningsplatta är för närvarande den mest mogna värmeöverföringsprodukten för fasförändring när det gäller teknik förutom värmerör, och används ofta inom kommunikations- och elektronikindustrin. En typisk VC är en platt sluten form, bestående av ett skal, kapillärstruktur, stödstruktur och arbetsvätska. Effektiv värmeledning uppnås genom avdunstning, kondensation och kapillärtransport av arbetsvätskan, varvid värme sprids från det koncentrerade området till hela strukturplanet. Tack vare fördelarna med kapilläregenskaper med stor yta och tvådimensionell eller till och med tredimensionell termisk diffusion har VC en högre värmeflödestäthet bärförmåga. Speciellt för elektroniska enheter med en värmeflödestäthet som överstiger 50W/cm2, är den enhetliga temperatureffekten betydligt bättre än den för kylsubstrat av ren metall eller inbäddade värmerör, vilket avsevärt kan förbättra effektiviteten hos kylflänsar.

Figur 3 Strukturell princip för VC blötläggningsplatta

Skalet av VC är vanligtvis tillverkat av metallmaterial, inklusive koppar, titan, aluminium, rostfritt stål, etc. På grund av kopparmaterialens goda värmeledningsförmåga, mekaniska bearbetnings- och svetsegenskaper är formningsprocessen relativt enkel och noggrannheten är hög . För närvarande tillverkas den stora majoriteten av VC genom att stämpla koppartunna ark. Inom militär- eller rymdområdet, för att uppnå lättvikt, används vanligtvis aluminium som skalmaterial för VC. Under de senaste åren, för att möta marknadens efterfrågan på kostnadsreduktion och viktminskning, har prospektering av VC-radiatorer i aluminium gradvis genomförts inom området för civil värmeavledning. Forskningen fokuserar främst på design av sugkärnstrukturen, svetsteknik och interna arbetsvätskor.

(1) Forskning om vätskeabsorberande struktur av aluminium VC

VC förlitar sig huvudsakligen på den interna sugkärnstrukturen för att tillhandahålla kraften för kondensatåterflöde, vilket kommer att påverka det kritiska värmeflödet och termiska prestanda hos VC. För närvarande är de vanliga vätskeabsorberande kärnstrukturerna av aluminium VC i branschen huvudsakligen uppdelade i två kategorier: mikrospårtyp och flerhålstyp.

①Mikrospårtyp

Vätskesugkärnan med mikrospår tillverkas genom att bearbeta små spår på VC:s innervägg och använder spänningen i spårets gränssnitt för att återloppskoka det flytande arbetsmediet och uppnå funktionen hos den flytande sugkärnan. Med utvecklingen av mikrospårförberedningsteknik för sugkärna har forskare förberett olika former av mikrospår, och vanliga mikrospårstrukturer visas i figur 4.

Figur 4 Vanliga mikrospårstrukturer

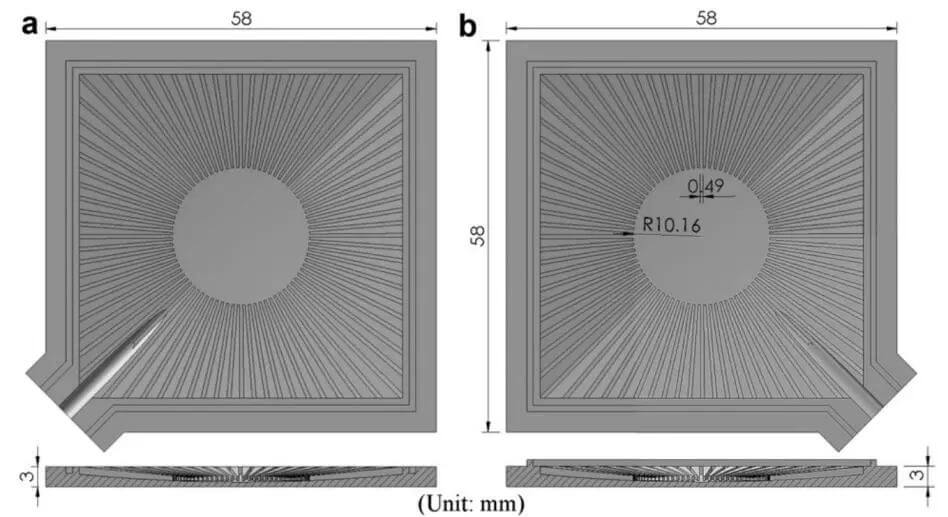

Chen et al. genomförde en studie på radiell spårkärna aluminium VC och jämförde den med sintrad aluminium pulver aluminium VC. Testresultaten indikerar att den termiska resistansprestandan för sintrad aluminiumpulver-aluminium VC är mer stabil än den för radiellt spårkärna-aluminium VC.

Figur 5 Radiator med radialspår i aluminium VC

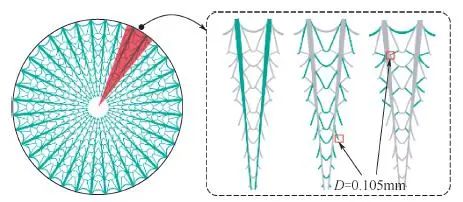

För att lösa problemet med begränsad värmeöverföring orsakad av den lilla kapillärgränsen för mikrospårets sugkärna, har många nya strukturer utvecklats på basis av vanliga mikrospår. Li et al. delade upp skivan i en serie identiska solfjäderformade regioner och utvecklade en mikrospårstruktur med grenar baserade på bladvenstruktur. Jämfört med konventionella mikrospår har denna struktur bättre övergripande temperaturlikformighet i VC.

Figur 6: Venformad mikrospårstruktur

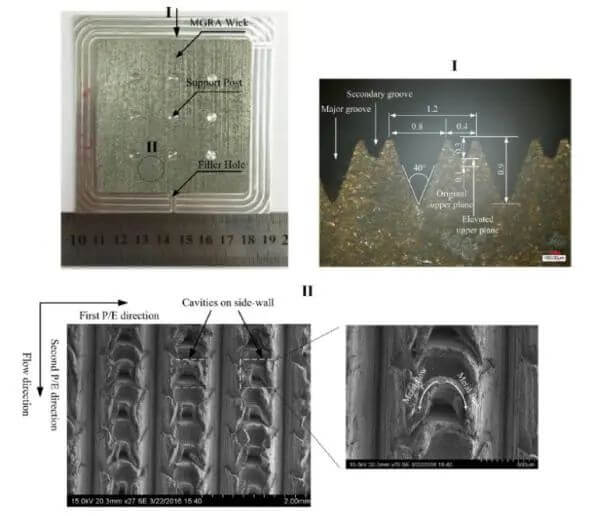

Zeng et al. bearbetade spår med högt bildförhållande på aluminiumplåtar med hjälp av en plöjningsextruderingsprocess. Samtidigt, genom dubbelriktad skärning i både horisontella och vertikala riktningar, bearbetas en array-kavitetsstruktur på basis av skåran, vilket ytterligare förstärker kapillärkraften hos sugkärnan.

Figur 7: Plogskuren extruderad räfflade VC-yta av aluminium

②Porös typ

Sintrad pulversugkärna har fördelarna med låg vikt, stor kapillärkraft, stor specifik yta, värmebeständighet och korrosionsbeständighet, och används ofta i koppar VC. Appliceringen av denna teknik på aluminiumpulver är dock relativt svår: aluminiummaterial är benägna att bilda oxidfilmer på ytan på grund av deras aktiva egenskaper, och smältpunkten för aluminiumoxid är för hög (cirka 2000 ℃), vilket gör det svårt att sintra. Därför har omfattande forskning bedrivits inom akademi och industri om bearbetning av porösa aluminiumstrukturer.

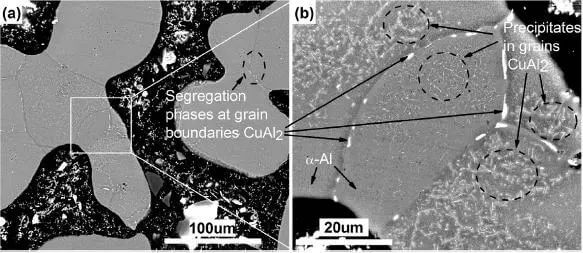

Zhang et al. uppnådde sintring av aluminiumpulver genom vätskefasförstärkt sintring. Tillsätt 4,5 viktprocent kopparpulver till aluminiumpulvret och sintra i 60 minuter under skydd av 99,99 % argon vid 600 ℃. Kopparpulvret bildar en sintringshals mellan aluminiumpulvret och bildar därigenom en porös vätskeabsorberande kärna.

Figur 8 Elektronmikroskopi av aluminiumpulversintringshals (kopparpulvermassafraktion 3,5 vikt%)

Ameli M et al. tillverkade porösa aluminiumstrukturer med hjälp av selektiv lasersmältningsteknik (SLM). Bearbetningen utförs under ett normalt argontryck på 14 mbar och syrehalten i bearbetningsrummet hålls mellan 0,1 % och 0,2 %. Lasersintring utförs lager för lager på ett aluminiumsubstrat och den slutliga sintrade produkten visas i figur 9.

Figur 9 Prov av sintrad aluminium med porös struktur med SLM-teknik

Zhang et al. utvecklat en aluminiumfibersintrad kapillärstruktur. Jämfört med aluminiumpulver bildar aluminiumfibrer ett stort antal grader vid kanterna när de rinner ut ur verktyget, vilket kan förbättra den specifika ytan och bindningskraften under sintringsprocessen.

Figur 10 Processen för bearbetning av aluminiumfiber och sintrade färdiga produkter

Sammanfattningsvis, på grund av den aktiva naturen hos aluminiummaterial och dess tendens att bilda oxidfilmer, är det första tillvägagångssättet för att bearbeta kapillärkärnor av hög kvalitet att undvika sintringsprocesser och använda mekaniska medel för att bearbeta kapillärerna; Det andra tillvägagångssättet är att minska svårigheten med sintring genom att skydda atmosfären och öka sintringshalsens formningspunkt (genom att lägga till andra metaller eller öka kontaktpunkterna). Men totalt sett är dessa bearbetningsmetoder svåra, ineffektiva och kostsamma att implementera i industrin.

Som svar på detta har Ningbo Shengjiu Technology Co., Ltd. utvecklat en ny typ av aluminiumbaserad flytande sugkärna. Den flytande sugkärnan är gjord av slitsade ultratunna aluminiumplåtar som böjs och pressas flera gånger. Efter bearbetning fixeras den på substratet genom lödning. Jämfört med andra metoder har denna aluminiumbaserade sugkärna enkel bearbetning, låg kostnad och goda användningsmöjligheter.

(2) Forskning om aluminium VC-svetsprocess

För närvarande bearbetas aluminium VC vanligtvis med hjälp av hårdlödningsteknik för att komplettera kombinationen av övre och nedre täckplåtar. Men lödteknik har nackdelar som låg svetshållfasthet, lätt blockering av kapillärer och lätt korrosion. Därför har forskning om anslutningsprocessen av aluminium VC övre och nedre täckplåtar också påbörjats i branschen.

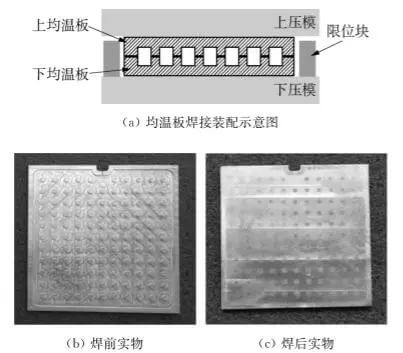

Chen Xu och andra studerade diffusionsbindningsprocessen för plattor med likformig temperatur av aluminium. Proverna placerades i en vakuumdiffusionssvetsugn med en vakuumgrad på inte mindre än 5 × 10-3Pa, och de optimala processparametrarna undersöktes genom att ladda olika svetstemperaturer, tryck och tider. Forskning har visat att processparametrar på 550 ℃, 3MPa och 2 timmars isolering kan optimera svetskvaliteten hos likformiga aluminiumtemperaturplattor.

Figur 11 Schematisk bild av aluminium VC-svetsenhet och fysisk bild före och efter svetsning

Emellertid kräver aluminiumdiffusionssvetsprocessen för mycket vakuumgrad från vakuumugnen, och konventionella vakuumdiffusionssvetsugnar kan inte uppfylla kraven, vilket begränsar den storskaliga tillämpningen av denna process på VC-radiatorer av aluminium. Optimeringen av svetsprocessen för de övre och nedre täckplåtarna av aluminium VC kräver fortfarande gemensamma ansträngningar inom branschen.

(3)Forskning om internt arbetsmedium av aluminium VC

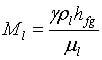

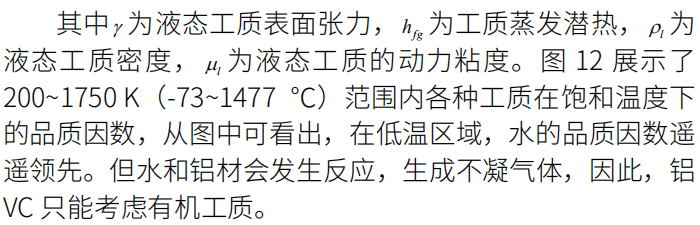

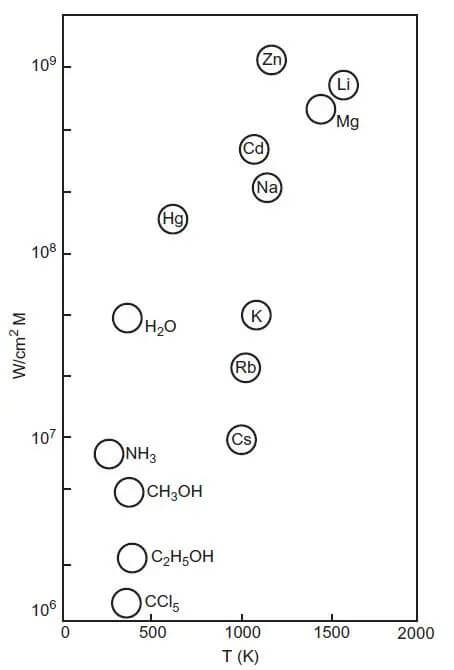

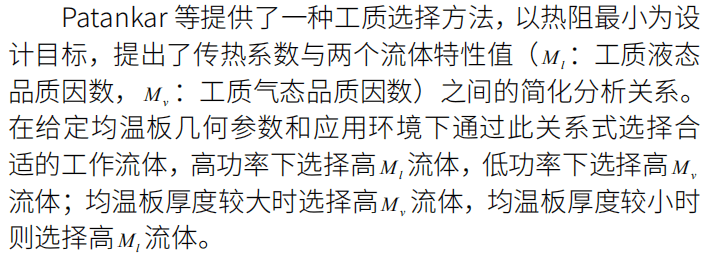

Valet av arbetsvätska för en platta med likformig temperatur kräver hänsyn till faktorer såsom kompatibilitet med den absorberande kärnan och substratmaterial, termisk stabilitet, vätbarhet, hög latent värme, hög värmeledningsförmåga och hög ytspänning. Ett snabbt sätt att mäta prestandan hos arbetsvätskor är att jämföra deras meritnummer. Det finns olika definitioner av kvalitetsfaktorer, men grundformen är att integrera olika termofysiska parametrar till en indikatorparameter. En relativt enkel definition är:

Efter beräkning och jämförelse är kvalitetsfaktorerna för organiska arbetsvätskor som uppfyller kraven för temperaturintervall och miljöskydd inte signifikant olika. För närvarande betraktas valet av arbetsvätskor för aluminiumbaserade tvåfasradiatorer till stor del utifrån arbetsfluidens mättade ångtryck. Till skillnad från traditionell koppar VC är aluminium VC fylld med organiska arbetsvätskor med lägre kokpunkter och har ett positivt tryck inuti. När kylaren är i drift ökar temperaturen och det interna trycket ökar, vilket innebär en större utmaning för tryckbärigheten hos aluminium VC. För närvarande är de vanligaste köldmedierna för aluminium VC R134A (högtrycksköldmedium) och R1233Zd (lågtrycksköldmedium).

Till skillnad från mogen koppar VC är aluminium VC fortfarande i ett tidigt skede inom det civila området och kräver ytterligare utforskning i branschen.

04 Sammanfattning och framtidsutsikter

Aluminium VC kylflänsar har blivit en av forskningshotspots i kylindustrin på grund av deras fördelar med låg kostnad, låg vikt och hög värmeöverföringseffektivitet. För närvarande finns det fortfarande många svårigheter och utmaningar i aluminium VC:

①Bearbetningen av högkvalitativa aluminiumbaserade vätskeabsorberande kärnor är relativt svår, och det är nödvändigt att ytterligare utforska mer billiga och högeffektiva aluminiumbaserade bearbetningsmetoder för kapillärstruktur;

②Den vanliga hårdlödningsprocessen för VC-radiatorer i aluminium har för närvarande defekter som låg svetshållfasthet, lätt blockering av kapillärer och korrosion. Ytterligare forskning behövs för att undersöka tillämpningen av diffusionssvetsteknik i VC-radiatorer av aluminium;

③ Den organiska arbetsvätskan som vanligtvis används i VC-radiatorer av aluminium har en signifikant skillnad i ytspänning och latent förångningsvärme jämfört med vatten, och ytterligare utforskning behövs för arbetsvätskor med högre kvalitetsfaktorer;

④Det inre trycket i aluminium VC är positivt, vilket skiljer sig från det för kopparvärmerör och VC (negativt tryck). Standarderna för tillförlitlighetstestning av traditionella speciella kylflänsar är inte tillämpliga på aluminium VC, och det finns för närvarande en brist på relevanta tillförlitlighetsteststandarder i branschen. Det är nödvändigt att samarbeta med flera parter för att slutföra tillförlitlighetstestning av VC-kylflänsar av aluminium;

Som en stigande stjärna inom radiatorområdet har Ningbo Shengjiu Technology Co., Ltd. investerat kraftigt i design och utveckling av aluminiumbaserade tvåfasradiatorer under lång tid, för att ge kunderna hög kvalitet och mer kostnad. -effektiva nationella varumärkesval. I framtiden kommer Ningbo Shengjiu Technology Co., Ltd. också att ha ett nära samarbete med ZTE:s termiska designteam för att genomföra en djupgående utforskning av den tekniska forskningen och praktiska tillämpningen av VC-kylflänsar i aluminium, vilket gör dem till en skarp kant inom värmeavledningsteknik och bidrar med större styrka till utvecklingen av 5G-kommunikation.

05 Epilog

Aluminium VC kylfläns, som en av forskningshotspots i branschen, är dess forskning och tillämpning i linje med utvecklingstrenden för kommunikationsprodukter inom värmeavledning och har mycket viktig betydelse. Inför de nuvarande svårigheterna och utmaningarna med aluminium VC kommer Shengjiu att fortsätta att utforska inom området kylflänsar, stärka den tekniska forskningen och tillämpningen av aluminium VC kylflänsar och bidra med sin egen styrka till utvecklingen av kommunikationsindustrin.